こんにちは!PICSISの五十嵐です。

弊社ホームページに追加予定の半導体後工程実装ソリューションについて

【半導体後工程とは?】を簡単に分かりやすく解説しています。

この記事では、半導体製造の後工程について、製造プロセスや必要な装置について簡単に解説しています。

半導体の製造プロセス

半導体の製造工程は大きく2つに分けて、回路部分を作る「前工程」と、回路部分を保護するパッケージ基板部分を取り付ける「後工程」の2段階に分けられます。

| 半導体前工程 | 回路部分を作成する |

| 半導体後工程 | 回路部分を保護、パッケージ基板部分を取り付けて半導体を完成させる工程 |

前工程

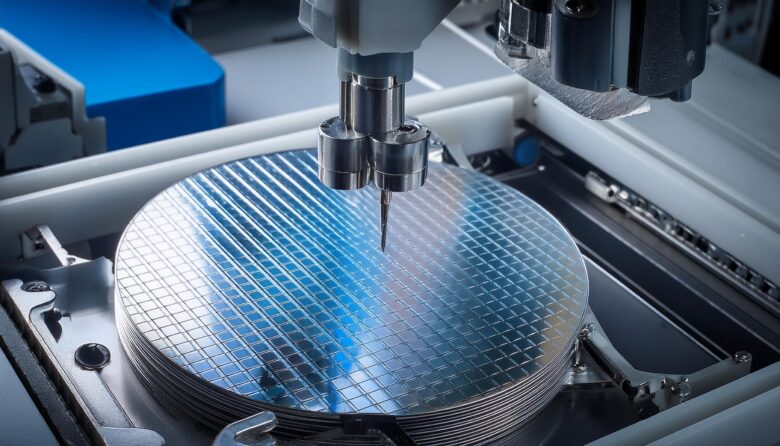

半導体の回路部分を作成する工程です。シリコンなどの原料から、ICチップのもととなる「ウエハー」を作り出し、これにイオン注入や熱処理などの処理を施すことで回路を形成します。

後工程

半導体を完成させる工程です。出来上がったウエハーを切り出してICチップを作り、フレームに固定します。

ウエハーを切り分けたり、フレームに接合させたりといった工程が含まれ、性能の高い装置や設備が必要です。また、製品として機能しているかどうかの検査も実施されるため、検査のノウハウや技術も必要です。

半導体後工程の基本製造プロセス

半導体の後工程の基本的な製造プロセスを解説していきます。

| 1.ダイシング | 半導体前工程で作成された薄い円盤状のチップを四角に切り分けます。 |

| 2.ワイヤボンディング | チップを薄い金属で作られたフレームにワイヤーで固定します |

| 3.モールディング | チップをホコリや磁気から保護するためにエポキシ樹脂で包み、強度を上げます |

| 4.半導体最終検査 | 実際の使用環境よりも厳しい条件でテストし、品質を引き上げます |

半導体後工程の基本的な製造プロセスがなんとなく分かりましたね。

イラスト付きでさらに詳しく見ていきましょう!

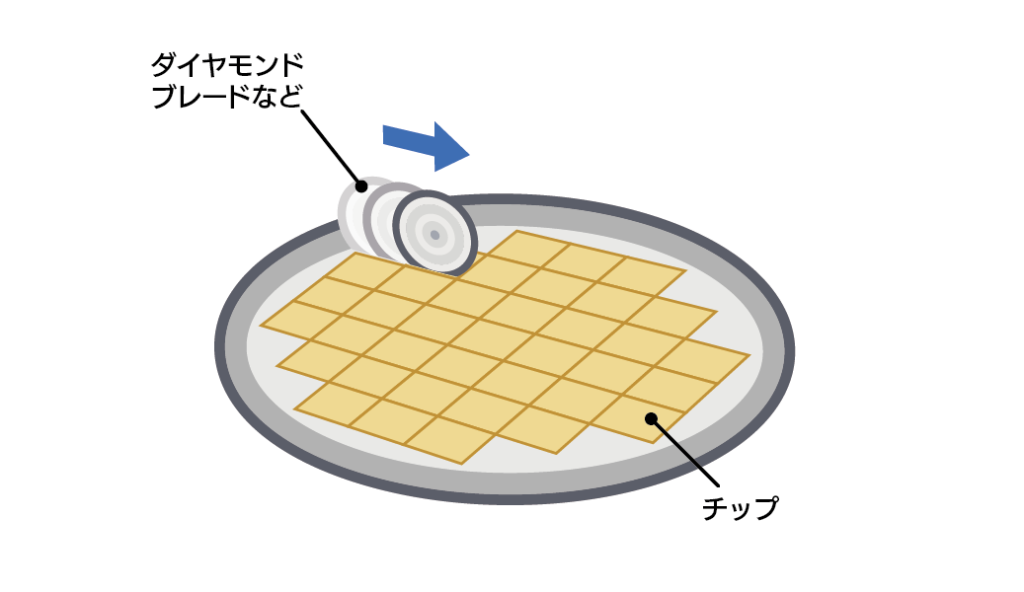

1. ダイシング

ダイシングとは前工程で作成された薄い円板の形をしたウエハーを四角く切り分ける(ダイシングする)ことで、ウエハー上に形成された集積回路を切断し、1つひとつのICチップとして切り離します。

ダイシングでは非常に高いレベルの加工精度が要求され、ダイサーやレーザーダイサーなどの装置を使ってウエハーを正確に切断する必要があります。

| ブレードダイシング | 極薄のダイシングブレード(砥石)を高速回転させてウエハーを切断する最も一般的な方式です。 |

| レーザーアブレーションダイシング | 高エネルギーのレーザーを照射し、ウエハーを蒸発・昇華させて切断する方式。微小径レーザーでカット幅も小さい。加工が難しい硬質材料に使用される。 |

| ステルスダイシング | ウエハー内部にレーザーを集光して内部に改質層を形成した後、外力を加えることでウエハーを切断する方式。加工くずが少なく、ウエハー表面にダメージを与えず加工できる。 |

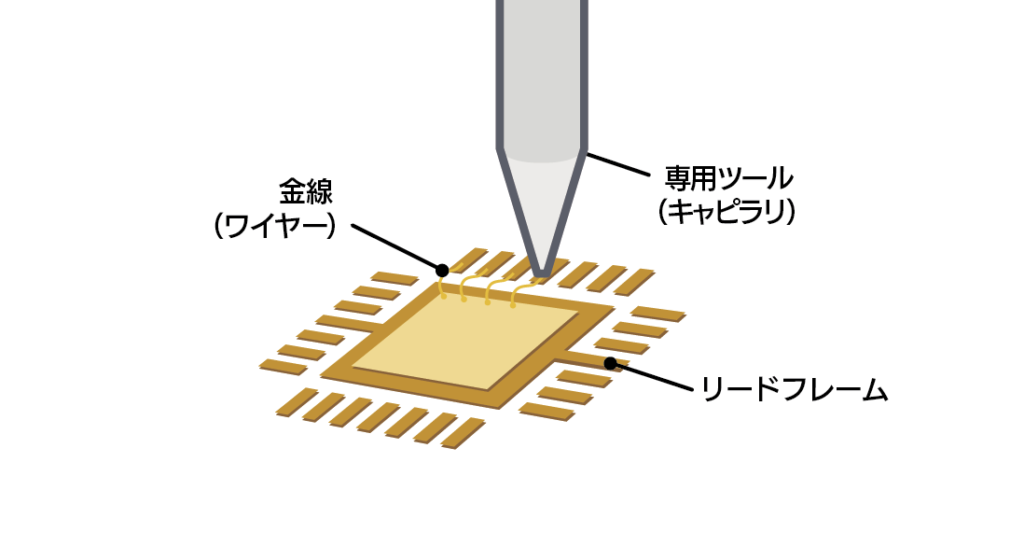

2. ワイヤボンディング

ワイヤボンディングとはできあがったチップを、薄い金属で作られたフレームに固定する工程です。固定のために金で作られたワイヤ(英:wire)を使い、接合(英:bonding)することから、ワイヤボンディングという名前がついています。

フレーム部分は、のちに半導体の端子部分になります。

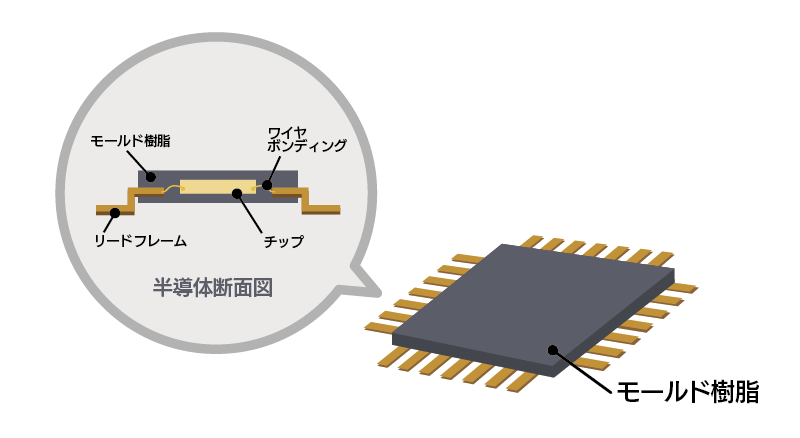

3. モールディング

モールディングの工程は繊細な構造の半導体を、傷や衝撃、ホコリや磁気から保護するためにチップをエポキシ樹脂で包み、強度を上げることを目的としています。

ここまで見ると、知っている部品に近い形になったことが分かりますね!

4. 半導体最終検査

後工程を経てできあがった半導体が、一定以上の温度や電圧に耐えるかテストします。実際の使用環境よりも厳しい条件でテストをすることで、半導体の品質を引き上げます。この段階では、品質検査のほか、長期寿命試験なども実施されます。

半導体後工程で使用される装置

| プロービング装置 | ウエハー検査に用いる測定装置のプローブ(針)を正しい位置に固定する装置です。 |

| バックグラインド装置 | ウエハーを切り分ける前に裏面を削り、できる限り厚みのない状態にする装置です。 |

| ダイシング装置 | 薄くしたウエハーをチップに切り離す装置。ブレードが主流だが近年ではレーザー装置も開発されている |

| ダイボンディング装置 | 切り分けたチップをパッケージに載せ、接着剤やワイヤで固定する装置です。 |

| ワイヤボンディング装置 | のちに半導体の端子となるフレームとチップを細い金線で結ぶ装置です。 |

| モールディング装置 | 半導体の保護のため、チップとフレームをエポキシ樹脂によって覆わせる装置です。 |

| マーキング装置 | 完成したICチップに、会社名や型番、ロット番号などをレーザーで刻印(マーキング)する装置です。 |

| リードフォーミング装置 | 半導体を基板に実装するため、リード端子をフレームに作る装置です。精度が高いと不良個数を下げられます。 |

| バーンイン装置 | 半導体に通常の利用よりも高い電圧や温度を加え高電圧・高温の状態で動作させて初期不良の検査を行う装置です。 |

| 外観検査装置 | 半導体に異物や傷、ボンディングの不良がないかをチェックする装置です。 |

まとめ

いかがでしたでしょうか?半導体の後工程をめぐってはアメリカIntel社の日本インテルなど国内15の企業・団体が、半導体後工程の自動化の技術開発や標準化に取り組む「半導体後工程自動化・標準化技術研究組合(SATAS、サタス)」を2024年5月に設立し、2028年の自動化を目指しており、業界全体で注目されています。

株式会社PICSISではパワー半導体、ロジック半導体など、多様化する半導体後工程に対応する高度な機能と性能を実現する、搬送キャリアの設計、加工を行っております。

コメント